Produto: TOTVS Planejamento e Controle da Produção Versão: 11.40

Processo de Negocio: Apontamento dos materiais consumidos ou gerados na produção

Processo do Sistema: Apontamento via Código de Barras por Atividade

SubProcesso: Apontamento de Materiais via Código de Barras

Como Fazer

Como realizar o Apontamento de Materiais via Código de Barras no TOTVS Planejamento e Controle da Produção?

Definição do Processo

A finalidade do processo de Apontamento de Materiais via Código de Barras é registrar no sistema os materiais que foram consumidos ou gerados em cada atividade.

Parametrizações Necessárias

N/A

Descrição do Processo

Pré-requisito

Para realizar o Apontamento de Materiais via Código de Barras é necessário que esteja sendo realizado o Apontamento via Código de Barras por Atividade. Para detalhes: Como Fazer – Apontamento via código de barras por atividade

Passos para realizar o Apontamento de Materiais via Código de Barras

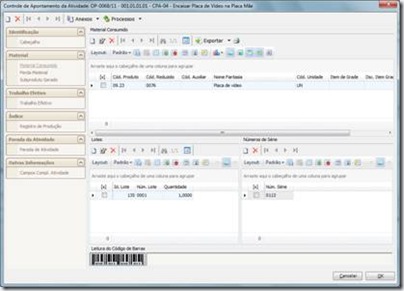

ü Acessar a tela de Apontamento via Código de Barras por Atividade;

ü Selecionar a aba referente ao tipo de material que está sendo apontado: Material Consumido, Perda de Material ou Subproduto;

ü Fazer a leitura do código de barras do material e informar a quantidade apontada.

Apontando Materiais Consumidos através de Código de Barras

O layout do código de barras para apontamento de materiais é o mesmo para Material Consumido, Perda de Material e Subproduto Gerado, o que define qual tipo de material está sendo apontado é a aba que está selecionada no momento da leitura do código de barras.

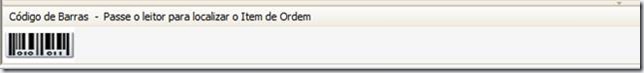

ü Layout Código de Barras de Materiais:

MA!484!

Onde:

MA: Identificador padrão de Material Apontado

!: Separador padrão

484: Identificador do produto

Acesse a aba desejada: Material Consumido, Perda de Material ou Subproduto Gerado, que podem ser acessadas através dos atalhos do teclado ALT+M, ALT+P e ALT+S, respectivamente.

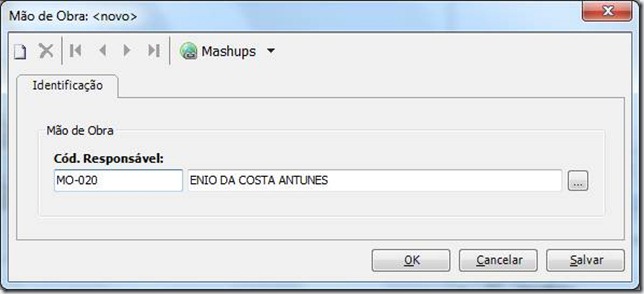

Ao fazer a leitura do código de barras será apresentada a tela de inclusão do material, no momento da inclusão deve ser informada a quantidade utilizada do material naquela atividade:

Apontando Material Controlado por Lote através de Código de Barras

Em Material Consumido e Perda de Material é possível informar através de código de barras, o produto apontado juntamente com seu lote, desde que o produto possua esse controle.

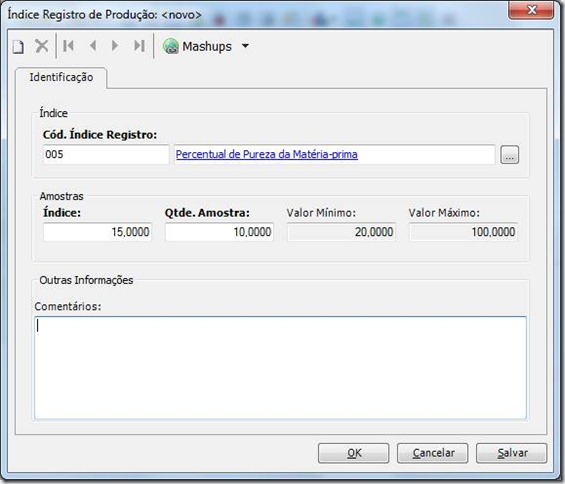

ü Layout Código de Barras para Material Controlado por Lote:

MA!484!!143!

Onde:

MA: Identificador padrão de Material Apontado

!: Separador padrão

1044: Identificador do Produto

125: Identificador do Lote apontado

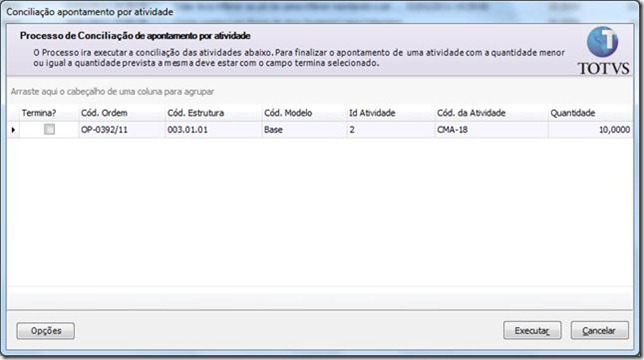

Feita a leitura do código de barras, será aberta a tela de inclusão do material onde deve ser informada a quantidade do mesmo. Após ser informada a quantidade do produto será aberta a tela de inclusão do lote, onde deve ser informada a quantidade de produtos que está sendo apontada daquele lote:

Apontando Material Controlado por Número de Série através de Código de Barras

No Material Consumido e Perda de Material é possível informar através de código de barras o número de série juntamente com o produto apontado, desde que o produto possua esse controle.

ü Layout Código de Barras para Material Controlado por Número de Série:

MA!485!!!0007

Onde:

MA: Identificador padrão de Material Apontado

!: Separador padrão

485: Identificador do Produto

0007: Número de Série apontado

Feita a leitura do código de barras, será aberta a tela de inclusão do material onde deve ser informada a quantidade do mesmo. Após ser informada a quantidade do produto será aberta a tela de seleção de número de série com o número de série já escolhido, conforme o código de barras lido, tendo a necessidade de apenas confirmar a inclusão através do botão OK.

Apontando Material Controlado por Lote e Número de Série através de Código de Barras

No Material Consumido e Perda de Material é possível informar através de código de barras o número de série e lote simultaneamente do produto apontado, desde que o produto possua esses controles.

ü Layout Código de Barras para Material Controlado por Lote e Número de Série:

MA!486!!144!0010

Onde:

MS: Identificador padrão de Material Apontado controlado por Número de Série

!: Separador padrão

486: Identificador do Produto

144: Identificador do Lote apontado

0010: Identificador do Número de Série apontado

Feita a leitura do código de barras, será aberta a tela de inclusão do material onde deve ser informada a quantidade do mesmo. Em seguida será aberta a tela de inclusão do lote, onde dever ser informada a quantidade de produtos daquele lote. Por fim, será aberta a tela de seleção de número, onde deverá ser confirmada a inclusão do mesmo.

Informações Adicionais

ü O apontamento de lote e número de série está disponível somente para Material Consumido e Perda de Material. Para Subproduto não é possível informar esses controles, uma vez que o subproduto está sendo gerado naquele momento, ainda não existe lote e/ou série para o mesmo, nesse caso o lote e/ou série serão atribuídos no momento da entrada para o estoque.

ü É disponibilizado no sistema um relatório padrão de etiquetas de código de barras para importação, caso seja de interesse, pode-se personalizar relatórios seguindo os layouts informados.